Специфика склада:

Склад АО "Вюрт Северо-Запад", который работает на северо-западе России, расположен в г. Санкт-Петербург, Шушары, ул. Ленина, 25.

Площадь склада ~14 тыс. м2, в регулярном хранении на складе 15 тыс. позиций, на складе организовано стеллажное хранение, количество паллето-мест – 5000, среднее количество заказов на отгрузку – 300.

-

На момент выбора российской WMS-системы, на складе использовалась система складского учета иностранной разработки;

-

Для маркировки ячеек используются: зона-ряд-стеллаж-ярус-ячейка;

-

Мерного товара на складе нет;

-

Данные о весе товаров заведены в систему учета, т.к. часть заработной платы сотрудников зависит от количества отгруженных строк с товаром по сборочному листу (листу изъятия) и веса отгруженного товара (коэффициент);

-

На складе ведется учет товаров по срокам годности;

-

Большинство продукции имеет маркировку (этикетку с ШК);

-

При контроля товара, требующего специального учёта (обувь, одежда), марки сканируют при выбытии;

-

За большей частью номенклатурой закреплены ячейки комплектации, в которых эта номенклатура преимущественно хранится и из которых производится отбор;

-

Сборка по бумажной технологии (лист изъятия) ведется сразу по нескольким заказам;

-

Собранные заказы проходят стадию контроля и упаковки на стационарных постах;

-

На складе есть зона кросс –докинга, для хранения товаров, поступивших под заказы клиентов;

-

Система в автоматическом режиме выдает рекомендации по подпитке ячеек комплектации.

На складе используются следующие зоны:

-

Зона Приемки – для хранения принимаемых товаров;

-

Зона Нефасованного товара – используется для хранения нефасованного товара;

-

Зона быстрого отбора – основная зона сборки товара, включает в себя следующие зоны:

-

Мезонин

-

Кросс-докинг

-

Основной склад Зона комплектации

-

Химический склад Зона комплектации

-

Зона Резерва – основная зона хранения, используется для подпитки зоны быстрого отбора;

-

Зона Контроля – все заказы собираются в эту зону;

-

Зона Упаковки – для упаковки собранных товаров в грузовые места;

-

Зона Брака – используется для хранения брака, излишков;

-

Зона Отгрузки – для хранения отгружаемых контейнеров

Требования к новой системе:

-

Эффективная система управления складом, которая позволит сохранить функционал и бизнес-процессы действующей системы складского учета, для того, чтобы сотрудникам не пришлось тратить много времени на обучение и привыкать к новым процессам на складе. И в дальнейшем система позволит Заказчику развить функционал, для решения новых задач;

- WMS должна работать быстро, эффективно и иметь аналитику, позволяющую принимать управленческие решения;

-

Использование текущей системы маркировки товаров и ячеек склада;

-

Загрузка данных из текущей в новую систему складского учета в стандартном формате, предоставляемом Исполнителем (например, в формате MS Excel);

-

Если есть информация о разбивке поступления по грузовым местам, она должна транслироваться в WMS, чтобы принимать по грузовым местам и приемку могли выполнять разные кладовщики;

-

Учет сроков годности, настройка остаточного срока годности в днях;

-

Фасовка товаров после приемки;

-

Учет товаров подлежащих обязательной маркировке в системе Честный знак;

-

Настройка отбора товара при сборке только из ячейки отбора. Если в ячейке отбора товара нет, задание на сборку не формируется. Сначала формируется задание на пополнение ячейки отбора, затем формируется задание на сборку. При этом целые паллеты отгружаются из зоны паллетного хранения;

-

Сборка с бумажным носителем, с последующим подтверждением сборки всего заказа сразу на рабочем месте контроля и упаковки сканером штрих-кодов;

-

Возможность сборки нескольких заказов одновременно;

-

Отгрузка заказов по различным направлениям: самовывоз, доставка по СПб, отправка в регионы транспортными компаниями;

-

Маркировка товаров при отгрузке (например, нанесение артикулов клиента на продукцию);

-

Процесс перемещения товаров из магазинов на центральный склад для дальнейшей отправки клиенту;

-

Внутренние перемещения по складу, пополнение мест изъятий, обработка больших заказов (изъятие товара с резервного хранения), обработка пересортицы;

-

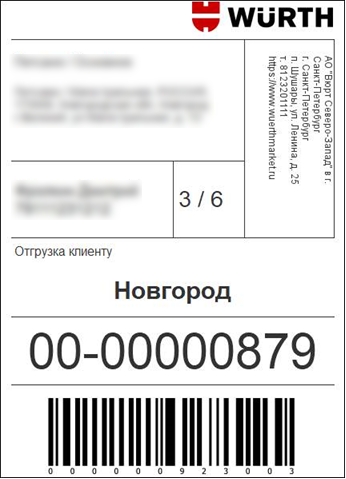

Наличие отчетов по выработке складских работников, т.к. ЗП сотрудников зависит от статистики;

-

Оперативная техническая поддержка, быстрое решение появляющихся задач;

-

Возможность дальнейшего перехода Заказчика на самообслуживание.

Цели и задачи проекта:

В связи с переходом на российскую систему учета ERP, встал вопрос о выборе WMS для внедрения на складе компании. Основные задачи проекта:

-

Выбор и внедрение эффективной российской WMS, которая может легко интегрироваться с новой учетной системой компании;

-

Сохранение в новой системе сложившихся бизнес-процессов работы склада;

-

Запуск проекта в короткие сроки;

- Внедрение базового функционала WMS с возможностью дальнейшего его расширения.

Предложенное решение:

Рассматривались варианты систем складского учёта:

-

Модуль адресного склада В 1С:ERP 2.5;

-

1С:Логистика. Управление складом 3.1;

-

1С:WMS. Управление складом ред. 5.0.

Заказчиком было выбрано внедрение на базе программного продукта "1С:Предприятие 8. WMS Логистика. Управление складом" редакция 5.0 следующим причинам:

-

Внедрение базового функционала с дальнейшим его расширением;

-

Это система управления складом, а не просто складская учетная система;

-

Высокая скорость работы системы;

-

Учет номенклатуры по срокам годности;

-

Размещение товара с помощью ТСД. Возможность выбирать произвольную ячейку непосредственно при размещении товара;

-

Одновременная сборка нескольких заказов с помощью ТСД. Возможность сборки одним сборщиком нескольких заказов на ТСД с оптимизацией маршрута следования;

-

Радиотерминалы Заказчика совместимы с данной системой;

-

Возможность продолжать сборку заказов при наличии проблем с товаром в ячейках (не найден, брак);

-

Автоматическая подпитка по различным сценариям (по расписанию, перед отбором);

-

Наличие отчетов по выработке сотрудников (по количеству операций и весу);

-

Многие настройки возможно сделать через параметрические настройки системы, не изменяя конфигурацию.

Программное обеспечение

Сетевое оборудование

-

Беспроводная сеть Wi-Fi с бесшовным роумингом (данных по оборудованию нет).

Торговое оборудование

- Терминалы сбора данных Honeywell CK65 на ОС Android™;

- Термотрансферные принтеры этикеток:

- Zebra GK420

- Zebra S4M

- Zebra ZT230;

-

Принтеры для печати листов сборки («Лист изъятия»): HP LaserJet Enterprise 600 Series.

Детали внедрения:

Топология

Топология склада, включая зоны, типы ячеек, ячейки, была импортирована из предыдущей системы складского учета.

Маркировка

-

Маркировку ячеек склада использовали уже существующую;

-

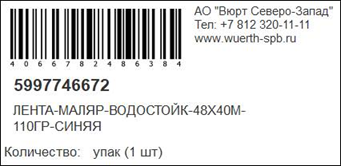

Маркировка товаров выполняется в процессе приемки. Автоматически создаётся документ Маркировка, в него попадают только те товары, у которых в основной упаковке есть признак "Требуется маркировка", количество этикеток рассчитывается кратно основной упаковке;

-

Маркировка грузовых мест

Производственно-складские операции

Приемка товаров

- выполняется на ПК. Весь товар или часть принимают в один виртуальный контейнер приемки. Если необходимо из большой поставки срочно принять некоторое кол-ва товара – то регистрируют несколько документов «Приемка» на основании одной ОП;

Маркировка товаров, поступивших на склад;

- Автоматически создаётся документ Маркировка, в него попадают только те товары, у которых в основной упаковке указан признак «Требуется маркировка», кол-во этикеток рассчитывается кратно основной упаковки;

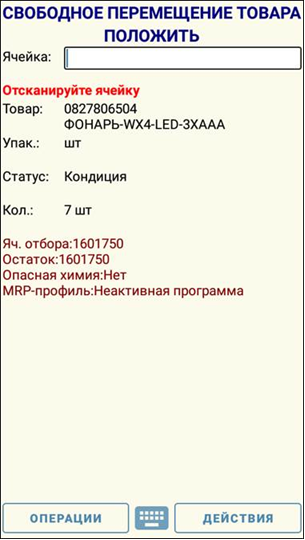

Размещение товаров

- Размещение выполняется на ТСД. Процесс основан на рабочем потоке «Свободное перемещение товаров», работает по принципу «взять все» – «положить построчно». Во время раскладки на ТСД выводится информация о стандартной ячейки, остатках в других ячейках и специальных признаках (опасный артикул, MRP профиль). По мере завершения раскладки – на ПК или на ТСД сотрудники завершают нужный документ приемки, подтверждая тем самым, что весь товар находится в зоне хранения и доступен к изъятию;

Отбор сырья и материалов для передачи на производство

- Задачи на отбор товара формируются с учетом следующих особенностей: сроки годности – сначала подбирается с более ранним сроком годности, анализируется на кратность паллете и при необходимости задания на отбор формируются из зоны резерва кратно паллете. Приоритетом для отбора служит зона Комплектации (это 0,1,2 ярусы склада), в случае отсутствия товара в этой зоне – отбор происходит по штучно из зоны Резерва. Так же у сотрудников склада есть возможность непосредственно указать конкретную ячейку отбора для определённого товара;

Отбор по заказам

- Отбор товара на складе происходит вручную, без ТСД. Для этого разработана спец. печатная форма с указанием ячеек отбора. ЛИ (задачи на отбор) регистрируются на конкретного сборщика с помощью доработанного РМ «Отбор товара». Сборщики сканируют свой бейдж, а затем ШК на листах изъятия. Реализован контроль полностью спланированных и уже взятых в работу ЛИ;

Контроль отгрузки и упаковка

- Все заказы собираются в зону контроля. Для этого этапа разработано специализированное РМ Контроля и упаковки. С помощью этого РМ выполняется закрытие отборов, подтверждение кол-ва собранного товара, создание, корректировка грузовых мест и печать этикеток грузовых мест, и при необходимости печать специальных этикеток для клиента, в случае если у товара ведется учет серийных номеров – реализована возможность их ввода при проверки собранного товара. Операции отбора и упаковки регистрируются на разных сотрудников, непосредственно выполнявших эти задания;

Отгрузка готовой продукции покупателю

- С помощью ТСД сотрудники склада выполняют привязку посылок (Грузовых мест) к нужному рейсу. Для этого на ТСД настроены рабочие потоки, соответствующие каждому из используемых зон доставки. Грузовые места сортируются по зонам доставки и доступны для сканирования в соответствующих РП на ТСД. Имеется возможность как включить посылку в рейс, так и отложить. Отложенные посылки не попадают в текущий рейс по этому направлению и могут быть в дальнейшем добавлены в следующий рейс;

Инвентаризация ячеек и контейнеров склада. Пересорт товаров;

Подпитка. Используется два вида подпитки:

-

автоматическая с интервалом раз в час. Товар подпитывается из зоны Резерва кратно паллете, для этого заводится доп. упаковка – паллета, подбор нужных ячеек происходит с учетом сроков годности

-

индивидуальная подпитка по конкретному артикулу. Товар подпитывается из зоны Резерва по штучно, остатки по ячейкам подбираются от меньшего к большему, при этом также учитываются сроки годности;

Возврат товаров от покупателя.

Доработки

В процессе внедрения были осуществлены следующие доработки типового функционала программы "1С:Предприятие 8. WMS Логистика. Управление складом" редакция 5.0.4.1:

Обучение

-

Подготовлены инструкции для начальника склада, диспетчеров и операторов (на ПК) и кладовщиков (на радиотерминалах);

-

Проведено обучение ключевых сотрудников склада работе с программой на ПК и с помощью мобильных радиотерминалов.

Консультации при внедрении

Запуск прошел без остановки склада. При внедрении специалист поддержки Исполнителя находился на складе в течение 5 дней, далее его непосредственное присутствия на складе не требовалось, поддержка и сопровождение выполняется в удаленном режиме.

Тестовая эксплуатация

Перед промышленной, эксплуатацией системы, была проведена полномасштабная тестовая эксплуатация, сроком 1.5 месяца. При тестовой эксплуатации ежедневно обрабатывалось 20-40 документов, включающих все операции, что позволило устранить незначительные недочеты и качественно подготовить работников склада с промышленной эксплуатации.

Ключевые результаты:

-

Выполнено моделирование существующих и планируемых складских операций. Общее количество моделей – 8, некоторые модели имеют по 2-3 версии;

-

Внедрена и запущена в эксплуатацию эффективная WMS, которая сохранила бизнес-процессы замененной складской системы, согласно пожеланиям Заказчика;

-

При разработке максимально использовался типовой функционал WMS;

-

В системе управления складом выполнены следующие настройки:

-

Настроен оптимальный порядок обхода ячеек при размещении и отборе товаров (как целыми паллетами, там и штучно, из зоны комплектации)

-

Стадий приемки и отгрузки

-

Стратегий отбора по методу FEFO для товаров, учитываемых по срокам годности

-

Рабочих потоков и правил выполнения складских операций

-

Контроль сборки, упаковка;

-

Использование радиотерминалов и современного мобильного клиента WMS позволило повысить оперативность и качество отражения складских операций (размещение и подпитка) в системе учета компании, а также, сократилось количество ошибок при выполнении складских операций;

-

Реализован учет сроков годности товаров при операциях приемки, отбора и отгрузки;

-

Реализован оперативный обмен данными между "1С:Предприятие 8. WMS Логистика. Управление складом" и корпоративной информационной системой "1С: ERP" ред.2.5;

-

Промышленный лазерный принтер с 2-мя лотками для бумаги настроен на автоматическую печать листов сборки - срочные на оранжевой бумаге, обычные на белой;

-

Подпитка ячеек зоны комплектации из резервного хранения;

-

Выполнен импорт данных из рабочей системы;

-

Произведено обучение ключевых сотрудников склада;

- Операции подпитки и размещения на радиотерминале стали удобнее из-за современного и функционального мобильного клиента WMS.

Автоматизированные рабочие места

-

13 АРМ на ПК (из них 1 место сканирования ЛИ и 7 мест контроля и упаковки);

-

8 радиотерминалов (использующихся для приемки, выполнения подпитки и перемещений товара, возврату товаров по отменённым заказам и сканирование ГМ для добавления в рейсы).

Дальнейшие планы