Цели и задачи проекта:

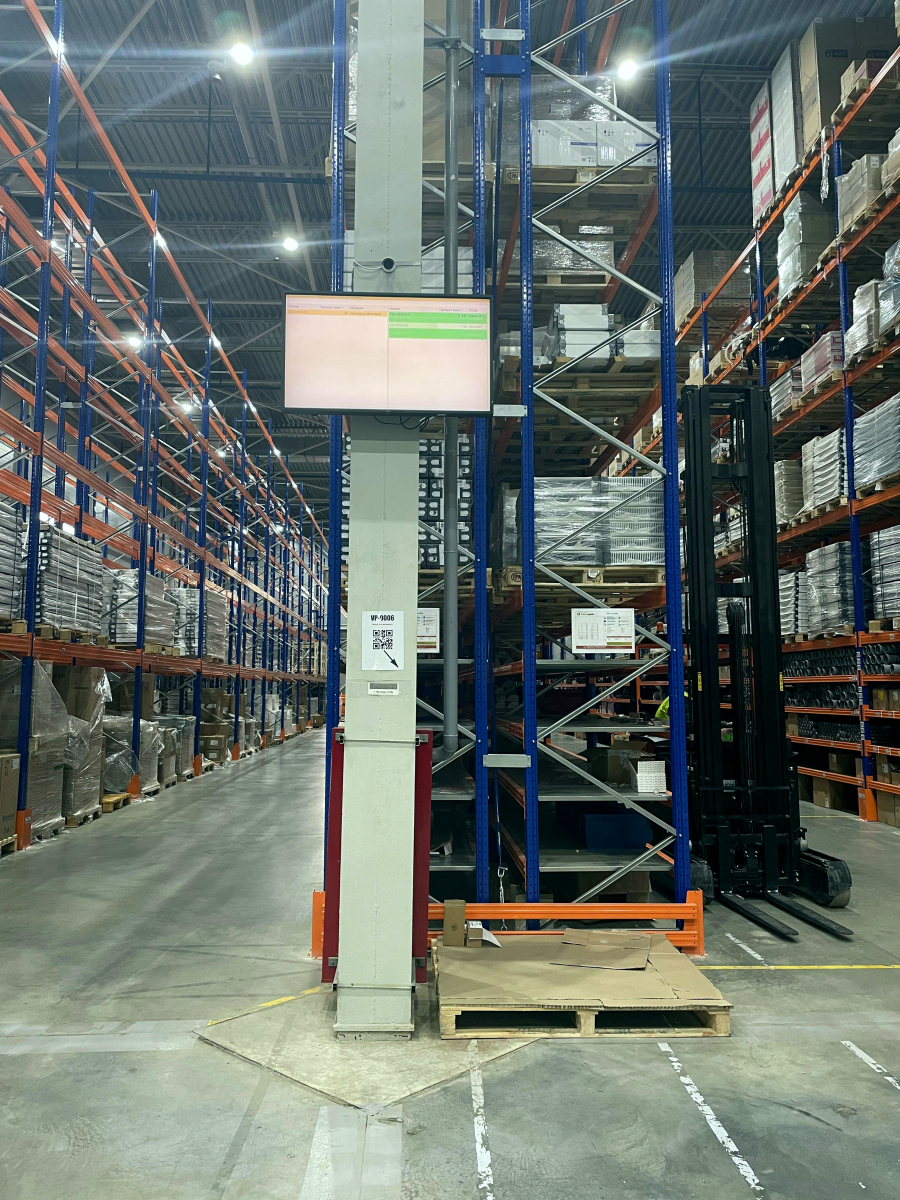

С запуском нового склада площадью 1500 м2 (с дальнейшим расширением до 4000 м2) у компании появилась необходимость в автоматизации процессов складского хранения.

Цели и задачи внедрения WMS-системы:

-

Автоматизация всех процессов по работе с товаром на складе с помощью мобильных радиотерминалов;

-

Увеличение скорости и качества сборки заказов;

-

Увеличение пропускной способности склада;

-

Контроль и учет выполнения складских операций работниками склада;

- Интеграция системы складского учета с системой видеонаблюдения.

Специфика работы компании, которую требовалось отразить в автоматизированной системе:

-

На складе компании представлен широкий ассортимент номенклатуры: от мелкоштучного до крупногабаритного товара;

-

Используются различные виды техники: ручные гидравлические тележки, самоходные электрические тележки, электроштабелеры;

-

Учет ведется в различных единицах хранения: штуки, упаковки, метры;

-

Для ряда товаров необходим учет по срокам годности;

-

У компании есть как крупные клиенты, формирующие заказы оптом, так и розничные покупатели, которые забирают заказы самовывозом.

Компания уже вела учет в "1С:ERP Управление предприятием 2", но было желание отделить складской учет от остального. Специалисты группы компаний "СофтБаланс" провели анализ работы системы ERP, сопоставили с потребностями заказчика и предложили поэтапное внедрение складской системы "1С:WMS Логистика. Управление складом".

Ключевые результаты:

Специалисты ГК "СофтБаланс" выполнили моделирование всех операций, используемых на складе, и учли специфику работы как внутри компании, так и с клиентами. В ходе проекта автоматизированы следующие складские операции:

Приемка:

-

Выполнение приемки на мобильном радиотерминале;

-

Возможность выполнения одной приемки несколькими сотрудниками;

-

Возможность приемки непромаркированного товара;

-

Есть возможность запретить/разрешить приемку сверх плана;

-

Приемка с учетом сроков годности товаров;

-

Печать этикеток на товары непосредственно с радиотерминала.

Размещение:

-

Возможность размещения контейнеров целиком или по составу (пополнение ячеек хранения);

-

Автоматическое формирование задач на размещение товаров в зону хранения на основании заранее настроенных правил;

-

Оптимальный порядок обхода ячеек при размещении товара;

-

Контроль вместимости в ячейку по объему, весу, количеству товаров.

Отбор:

-

Возможность разделение задач на отбор в зависимости от вида товара или используемого складского оборудования (штучный отбор, отбор с использованием погрузчика и т.д.);

-

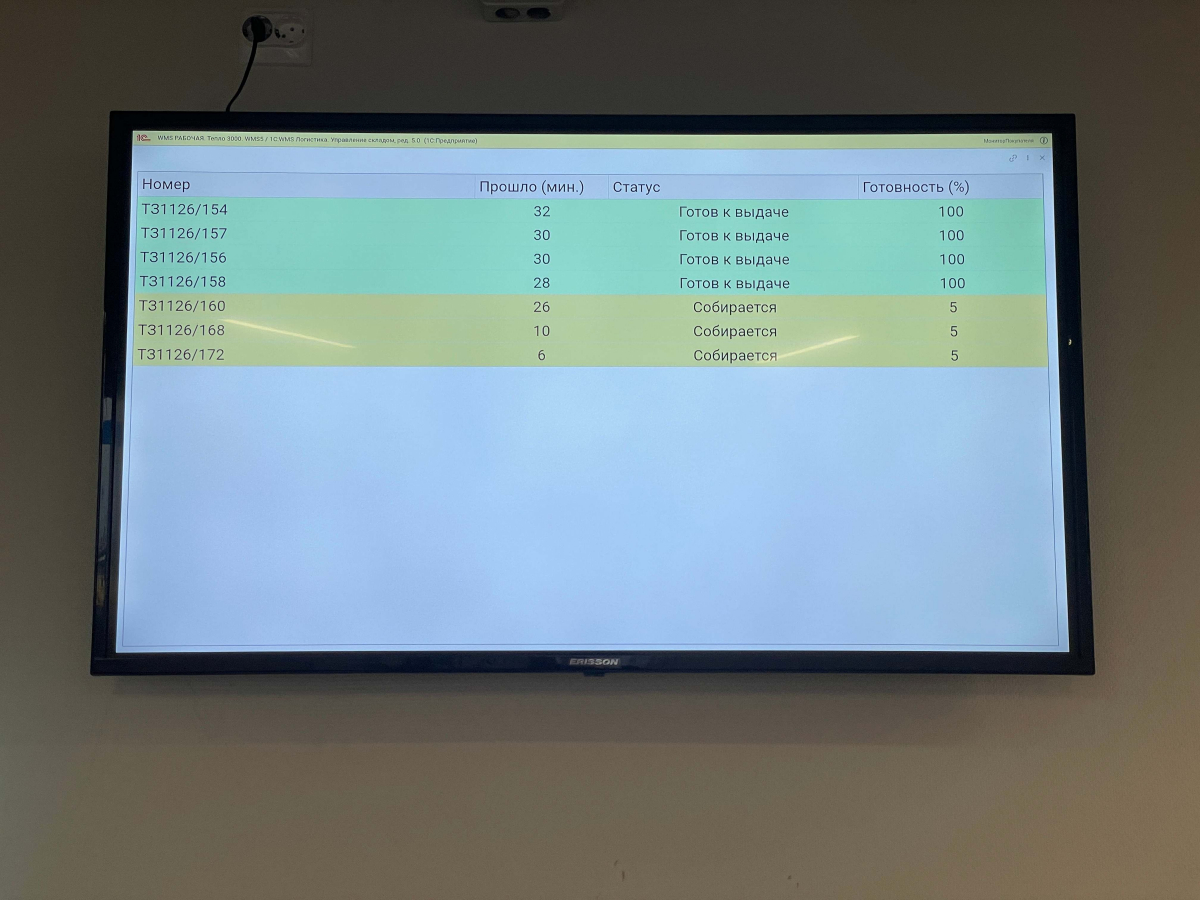

Автоматическое формирование задач на отбор при наступлении даты и времени сборки заказа;

-

Подбор товара для клиента с необходимым остаточным сроком годности;

-

Сортировка задач на отбор по важности, дате отгрузки;

-

Оптимальный порядок обхода ячеек при сборке заказа;

-

Возможность сборки одним сотрудником нескольких заказов одновременно.

Контроль отгрузки:

- Запрет отгрузки заказа, без успешно проведенного контроля.

Отгрузка:

- Возможность отгрузки контейнера целиком, без необходимости сканирования каждой единицы товара.

Итоги проекта:

-

Создан единый информационно-аналитический комплекс для управления товарно-материальным потоком на складе, обеспечивающий надлежащий учетный контроль данных;

- Автоматизированы все складские операции (приемка, размещение, подпитка, компрессия, отбор и отгрузка);

-

Скорость сборки заказов клиентов увеличилась в три раза, сократилось количество ошибок;

-

Появилась актуальная информация о нахождении ТМЦ на складе;

-

Увеличена скорость выполнения складских операций.