Бумажный документооборот, как одна из ключевых проблем коммуникации на производстве

Обеспечение интеграции и совместного использования информации, накапливающейся на всех этапах жизненного цикла изделия, – проблема, знакомая многим производственным предприятиям. С ней рано или поздно сталкиваются все развивающиеся предприятия. При выполнении крупномасштабных и наукоёмких проектов, которые содержат огромное количество номенклатуры изделий, а также характеризуются длительным циклом разработки и производством изделий, данная проблема наиболее актуальна.

Давайте обозначим основные «узкие места» технологии процесса производства, они состоят в следующем:

- коммуникации (другими словами – обмен информацией) между специалистами и между службами предприятия в основном осуществляются на бумажных носителях.

- решение задач обеспечения технологичности конструкции начинается на поздних стадиях проектирования изделия, что приводит к многочисленным изменениям в конструкторской документации.

Например, рассмотрим Конструкторско-технологический отдел. Инженер-конструктор разрабатывает конструкторскую документацию (чертежи, спецификации и т.п. - КД). После этого данный комплект, проходит несколько этапов проверки, в том числе технологический контроль, нормоконтроль, и далее утверждается главным ответственным лицом. Часто бывает так, что ответственные лица за каждый этап проверки находятся в разных кабинетах, а возможно и в разных зданиях, таким образом, распечатанный комплект КД «кочует» по предприятию. А если на каком-то этапе выявляются ошибки, то вся документация возвращается разработчику для их устранения. Часто это влечет за собой частичное или полное изменение конструкции изделия, соответственно весь бумажный комплект выбрасывается и распечатывается новый, который отправляется по той же схеме на проверку.

Таких «круговоротов» документации может быть множество, все зависит от сложности проекта и опыта инженера-конструктора. В итоге можете представить, какое количество бумаги и времени затрачивается только на процедуру выпуска КД конструкторским отделом. То же самое происходит в технологическом отделе, да и в целом на всем промышленном предприятии.

В результате выше указанных проблем затягивается срок запуска нового изделия в производство, неоправданно увеличиваются затраты.

Предприятие получает новые возможности, используя современные программные продукты. Для сферы деятельности конструкторско-технологического отдела таким продуктом является система «1С:Предприятие 8 PDM. Управление инженерными данными», позволяющая достигнуть:

- повышения качества, обеспечения выпуска первоклассных изделий;

- ускорения выпуска изделия на рынок;

- снижения себестоимости изделия;

- сокращение накладных расходов;

- роста конкурентоспособности.

Внедрение PLM- концепции

Product Lifecycle Management (PLM), дословный перевод с английского языка, управление жизненным циклом продукта, изделия.

Жизненный цикл изделия здесь понимается, как совокупность процессов, выполняемых от момента возникновения потребности в определенном продукте до его утилизации после использования.

PLM-концепция – это подход, который основывается на централизации в едином информационном пространстве всей информации об изделиях.

Можно выделить более десятка этапов жизненного цикла изделия, таких как:

- маркетинг, изучение современного рынка;

- разработка и проектирование изделия;

- разработка и планирование технологических процессов;

- закупки;

- производство изделия;

- хранение, в том числе упаковка изделия;

- ввод в эксплуатацию;

- техническая помощь и обслуживание;

- послепродажная эксплуатация;

- утилизация и переработка после срока службы изделия.

Основное назначение PLM-концепции – объединение и эффективное взаимодействие изолированных участков автоматизации, образовавшихся в результате внедрения различных систем, таких как – CAD, PDM, ERP, MES.

CAD – это система автоматизированного проектирования, предназначенная для выполнения проектных работ с применением компьютерной техники. В данной системе создается конструкторская и технологическая документация на изделия. CAD-система – это рабочее место инженера-конструктора. Наиболее известные CAD-системы: Компас (Россия), AutoCAD (США), SolidWorks (США), Pro/ENGINEER (США).

PDM – организационно-техническая система, в которой происходит управление всей информацией об изделии. С помощью PDM-системы отслеживается большой массив данных и инженерно-технической информации, которые необходимы на этапе проектирования, производства (строительства), а также на этапах эксплуатации, сопровождения и утилизации изделий.

ERP-система – интегрированная система управления предприятием и производством, представляющая собой единое хранилище данных, которое связывает между собой финансовый учет, процессы сбыта, производства, планирования, управления персоналом, взаимодействия с поставщиками и партнерами.

MES – производственная исполнительная система, предназначенная для оперативного планирования и управления производством.

«Цепочка» систем CAD, PDM, MES

Рассмотрим цепочку взаимодействия систем CAD, PDM, MES – рассмотрим такие программные продукты как «1С:Предприятие 8. PDM Управление инженерными данными», «1С:Предприятие 8. MES Оперативное управление производством».

Как упоминалось выше, CAD-система – это рабочее место инженер-конструктора. Конструктор, получая заявку на разработку проекта, детально разрабатывает конструкцию изделия, проводит все необходимые технические расчеты, и создает 3D-модель деталей и сборочных единиц будущего изделия. В итоге готовый конструкторский проект – это сложная 3D-модель, состоящая из множества деталей и сборочных единиц, далее создается комплект конструкторской документации (КД) для запуска изделия в производство.

Рассмотрим, как происходит процесс разработки изделия и его согласование с заказчиком:

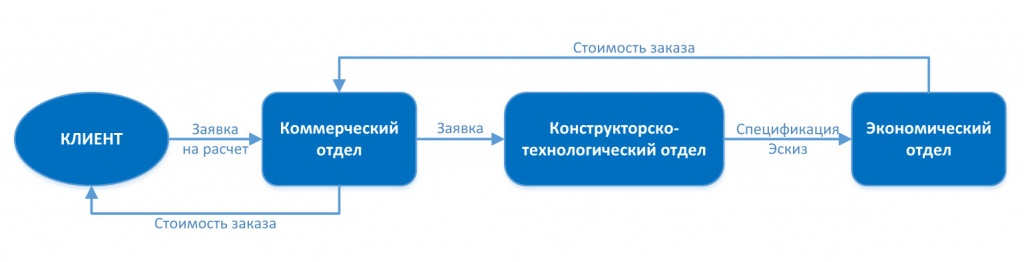

Схема 1. Обработка заявки от клиента

Схема 2. Запуск заказа в производство

Коммерческий отдел направляет в конструкторско-технологический отдел заявку на проектирование и расчет изделия для определения его стоимости (см. Схема 1). Инженер-конструктор производит необходимые расчеты, подбирает материалы, которые будут использоваться для производства, чертит эскиз с указанием важных параметров для клиента, например, размеры, габариты, грузоподъемность и т.д. Таким образом, на этапе рассмотрения заявки детальное проектирование изделия не производится, делаются наброски будущей конструкции. Однако, расчеты должны быть произведены: это необходимо для безошибочного подбора материалов (вида, марки), сортаментов, габаритных размеров, все это составляет себестоимость будущего изделия.

Далее конструктор составляет спецификацию с указанием всех подробностей по материалу, производству и т.д. прикрепляет эскиз и отдает отработанную заявку в экономический отдел. Экономисты производят расчет себестоимости изделия, составляют итоговою калькуляцию и передают эти данные обратно в коммерческий отдел. После менеджеры согласуют конструкцию и стоимость заказа с клиентом. Если клиента все устраивает, то выставляется счет и проект запускается в производство (см. Схема 2), а именно, начинается детальная разработка конструкции, подготовка конструкторской и технологической документации. Возможно повторное согласование уже точного чертежа изделия с клиентом, что предполагает дополнительный документооборот в процессе подготовки производства.

Часто для хранения конструкторских разработок в конструкторско-технологическом отделе используется Excel–файл, в котором ведется общий список заявок и проектов, а сами чертежи и 3D-модели хранятся в папках на рабочих компьютерах конструкторов (в лучшем случае на сервере предприятия). В итоге доступ к данным по заявке, проекту ограничен. Если предположить, что один из конструкторов отсутствует (ушел в отпуск, заболел или уволился), то мало кто сможет быстро найти необходимую заявку на разработку или начатый проект. Хорошо, если все конструктора ведут аналогичную иерархию папок, их наименований, т.е. есть единое требование к ведению учета всех файлов на своем рабочем компьютере. В противном случае найти необходимые документы будет просто невозможно, особенно если сотрудник работает на компьютере под своей учетной записью.

Любое производственное предприятие получает заказы на изделия, мало отличающиеся друг от друга. Например, проектировка захватов для труб TARP (пример из личного опыта автора статьи). Различаются данные захваты по грузоподъемности и конфигурации захватывающего устройства. При разработке нового подобного захвата можно использовать ранее разработанный проект, произвести расчет материала, конфигурации элементов и внести изменения – это гораздо быстрее чем разрабатывать изделие с чистого листа.

Имея единую базу конструкторских проектов, конструктор существенно экономит время на поиск идей, разработок и т.д. Данная база является общедоступным архивом: в случае повторного заказа от клиента, менеджер без привлечения конструктора может найти необходимую документацию и запустить изделие в производство.

Таким образом, существует острая необходимость в создании единой, общедоступной для сотрудников производственного предприятия базе данных по всем заявкам и проектам. Создать такую базу данных можно с помощью программного продукта «1С:Предприятие 8. PDM Управление инженерными данными».

Единая база данных и средства настройки системы дают возможность организовать работу технологов, конструкторов и других специалистов предприятия в едином информационном пространстве. В частности, это позволяет конструкторам, технологам, нормировщикам и другим специалистам заимствовать и использовать введенную ранее информацию о выполняемых операциях, а также о необходимом инструменте, оснастке и др.

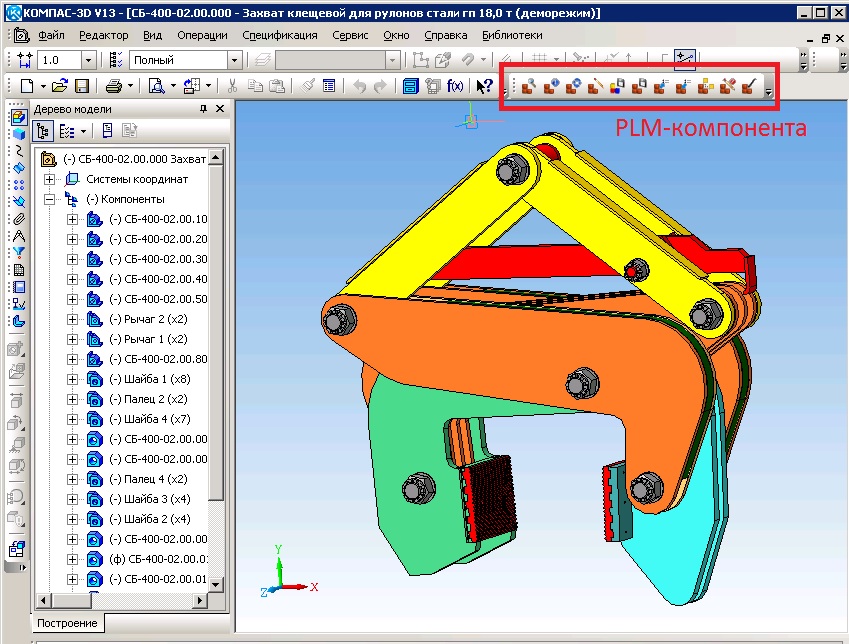

Рис.1. Рабочий стол в Компас 3D. PLM-компонента

Между CAD и PDM имеется полноценная двусторонняя интеграция. Непосредственно в CAD-систему встраивается PLM-компонента (см.Рис.1), она представляет собой командную панель, с помощью нее осуществляется импорт имеющегося в трехмерной модели состава с синхронизацией свойств компонентов (см. Рис.2). Конструктор может, не заходя в 1С:PDM, найти элементы, которые находятся в PDM-системе, при этом происходит выгрузка файлов из базы с сервера на локальную машину. Также конструктор может взять один элемент или изделие целиком из 1С:PDM для редактирования, при этом другой сотрудник не сможет его редактировать, данный элемент (или изделие) будет доступен ему только для просмотра. После внесения изменений, их можно сохранить, отменить или сохранить в виде изменения ревизий, то есть в виде новой версии. Таким образом, в 1С:PDM реализуется групповая работа над изделием.

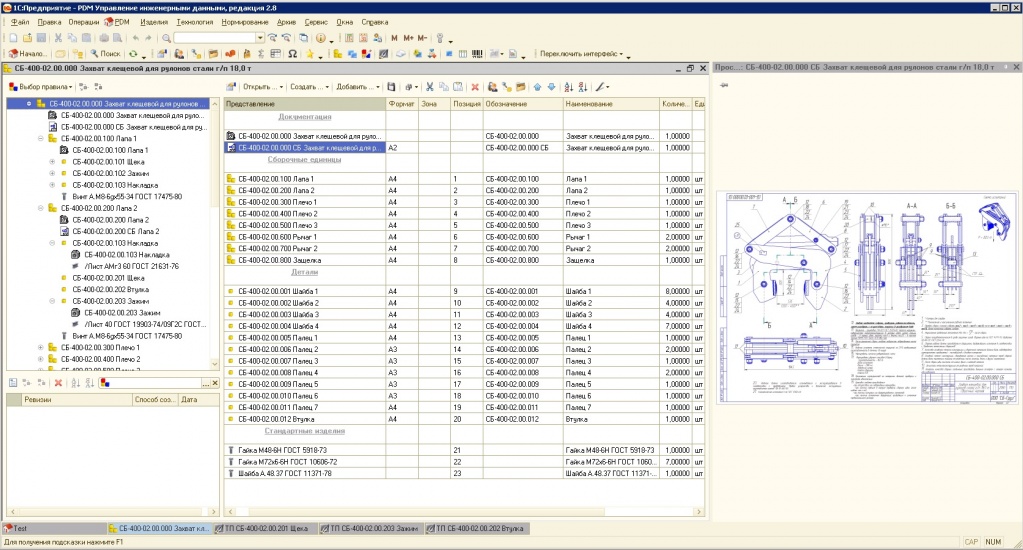

Рисунок 2. «1С:Предприятие 8. PDM Управление инженерными данными». Управление структурой изделия

Кроме ролевого распределения прав доступа, существует объектная и групповая политика. Субъектом права может выступать как отдельный пользователь, так и группа пользователей, можно задать доступные им действия. Для каждого сотрудника подбираются необходимые для него функции программы. Например, для технолога возможность использования и редактирования технологических операций, что конструктору не будет доступно. Также распределяются права подписи согласований и утверждений.

После запуска 1С:PDM у каждого пользователя появляются его личные папки, в которых можно создать быстрый доступ к необходимым изделиям. Так же имеются общие папки, их содержание доступно всем пользователям 1С:PDM, здесь можно создать любую классификацию, например, по номерам заказов или виду производства.

В 1С:PDM очень удобно реализован поиск имеющихся в базе данных элементов: в окне поиска можно указать наименование элемента, вид (деталь, сборочная единица, чертеж и т.д.), а также выбрать параметры поиска, таким образом, существенно его сузить.

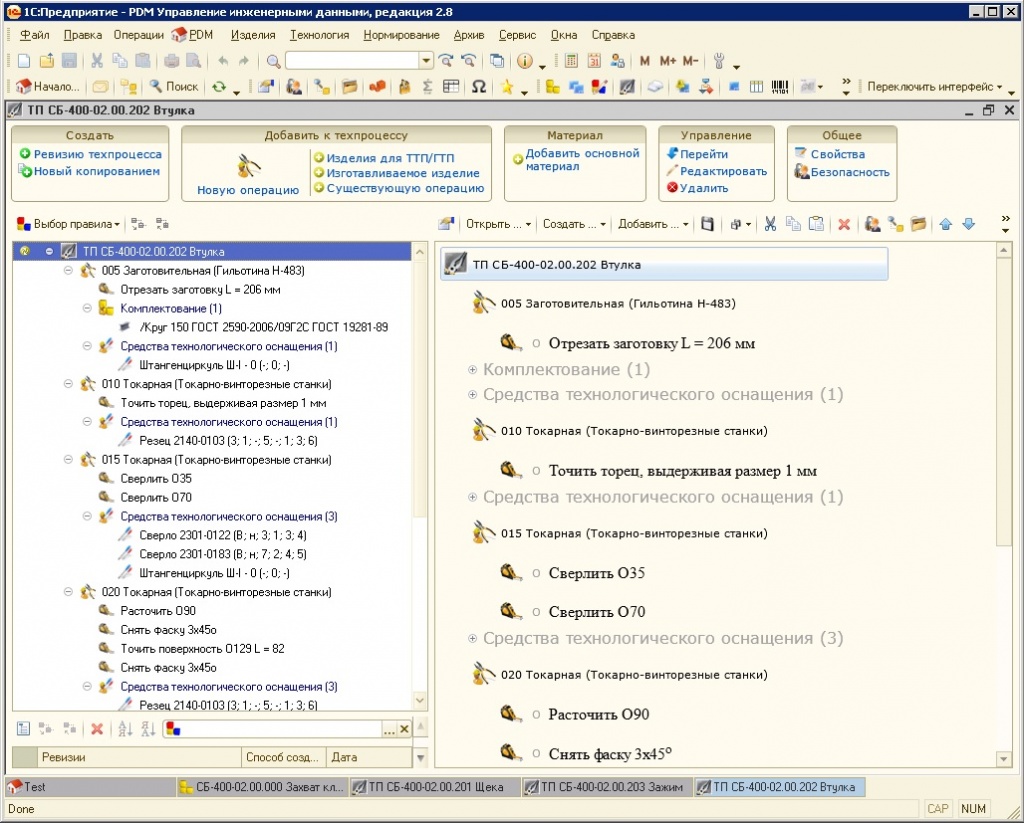

Стоит отметить, что 1С:PDM – основное рабочее место технолога, нормировщика, к системе подключаются все необходимые ГОСТы, справочники для составления технологического маршрута и нормирования. В системе реализована возможность создания технологического процесса (ТП) и полной подготовки производства. Технолог непосредственно в 1С:PDM создает ТП (см. Рис.3), добавляет все необходимые операции, переходы, средства технологического оснащения и т.д.

Рисунок 3. «1С:Предприятие 8. PDM Управление инженерными данными». Управление технологией

В результате система позволяет формировать полный комплект технологической документации по ЕСТД. Технологические отчеты формируются в приложении Word, используются готовые шаблоны по ГОСТ, так же есть возможность при необходимости их изменить или создать свои отчеты. Также можно сформировать конструкторские отчеты по ЕСКД (единичная спецификация, групповая, перечень элементов и т.д), они формируются в печатной форме 1С. Важно, что в отчеты можно добавлять штрих-код для автоматизации бумажного архива. Эта возможность позволяет однозначно определить соответствие бумажной копии его электронному варианту в системе.

1С:PDM работает не только с вышеуказанными документами (текстовыми, геометрическими моделями), но и с данными, необходимыми для функционирования автоматических линий, станков с ЧПУ и др., причём доступ к таким данным осуществляется непосредственно из PDM-системы.

Для дальнейшего обмена данными с MES, ERP, важно решить вопрос верификации номенклатуры. Например, когда для учета может быть одно наименование позиции, а для конструктора – другое. В любой PDM-системе это решается достаточно просто. Каждый элемент PDM-системы связан с общим справочником «Номенклатура». После того, как закончена конструкторско-технологическая подготовка производства, система позволяет заполнить справочники ERP-системы (в контексте 1С:PDM это, как правило, 1С:УПП или 1С:ERP 2.0) (спецификации, номенклатуры и технологические карты) с помощью специальной ERP-компоненты.

Обмен между «1С:Предприятие 8. PDM Управление инженерными данными» и «1С:Предприятие 8. MES Оперативное управление производством» осуществляется со стороны PDM. Из 1С:PDM в MES передаются такие данные как: спецификации номенклатуры и технологические карты. На основе этих данных в MES формируются производственные программы, создаются расписания работ рабочих центров, осуществляется диспетчирование хода производства.

«1С:Предприятие 8. MES Оперативное управление производством», исходя из текущей производственной ситуации, позволяет формировать и обеспечивать исполнение оптимизированного по заданным критериям оперативного пооперационного плана производства, с учетом ограничений (доступности производственных ресурсов, условий предшествования операций), синхронизированного между различными подразделениями, участвующими в технологическом процессе производства.

Задачи объемно-календарного планирования и выполнения экономических расчетов решаются на уровне ERP-системы, задачи разработки и ведения конструкторско-технологической информации по изделию в PDM-системе, а задачи пооперационной оптимизации и управления на MES-уровне.

В заключении, хотелось бы подчеркнуть важные моменты, которые помогут ответить на вопрос: «Нужна PDM-система на производстве или нет?».

Как видно из выше изложенного, очень важно автоматизировать конструкторско-технологический участок, который является неотъемлемой частью производства.

PDM-система должна полностью контролировать все информационные процессы, связанные с изделием, включая в себя: проектирование, состав и структуру изделия, используемые материалы, чертежи, 3D-модели, нормативные документы, результаты расчетов и анализов, различную корреспонденцию, относящуюся к изделию и его согласованию, программы для станков с ЧПУ и другое, в зависимости от требований конкретного производственного процесса.

Результатом внедрения PDM-системы должна стать согласованная коллективная работа нескольких отделов предприятия, таких как конструкторский и технологический отделы, службы технической документации и других подразделений. Полученное единое информационное пространство – основа успешного комплексного функционирования автоматизации всего производства в целом. Можно выделить следующие ключевые эффекты внедрения PDM-системы, как части PLM-концепции, принятой на предприятии:

- ускорение процессов конструкторско-технологической подготовки производства за счет параллельного выполнения работ (средство коллективной разработки) и электронного обмена данными между специалистами;

- повышение качества и достоверности информации за счет формализации, привносимой PDM-системой, а также взаимоконтроля участников процессов проектирования;

- гибкость создаваемой автоматизированной системы технологической подготовки производства, удобство ее развития и адаптации к меняющимся условиям производства.

Отличительной особенностью «1C:PDM» является легкость в освоении и адаптации, полная готовность к работе без предварительных настроек, поддержка современных систем проектирования, часто используемых на предприятиях.

По оценкам экспертов, внедрение PDM-системы позволяет увеличить эффективность производства на 40-50% за счет сокращения сроков на различных этапах:

- на этапе производства сокращаются сроки технологической подготовки производства на 30-90%;

- на этапе планирования сборки выпускаемой продукции разработка ТП сборки сокращается на 20-40%, а сам цикл сборки уменьшается в 1,5-2 раза;

- на этапе планирования процессов запуск изделия в производство сокращается на 40-80%, а также, снижается стоимость запуска изделия в производство в 1,5-2 раза;

- на этапах проектирования технологических процессов повышается качество технологической документации, уменьшается количество ошибок, сокращаются сроки разработки документации в 2-4 раза.

Таким образом, применение PDM-системы очень важно для любого производственного предприятия, оно способствует повышению роста конкурентоспособности выпускаемой продукции и эффективности производства, позволяет повысить производительность труда, качество производственного процесса и сократить издержки.

Грамотная организации работы служб конструкторско-технологической подготовки производства – одна из ключевых задач для производственных предприятий, особенно – в отрасли машиностроения. Практика показывает, что эта обеспечение эффективной работы конструкторов, технологов, а также их взаимодействия с производственными подразделениями, не менее важно, чем, например, организация эффективного производства или автоматизация складской логистики на современном адресном складе.

Однако в отличие от складской логистики или планирования производства, для которых более характерны технические сложности внедрения, в случае автоматизации взаимодействия конструкторов и технологов с прочими службами предприятия основная проблема – это обеспечение необходимой мотивации сотрудников на проекте внедрения PDM-системы. Зачастую сопротивление можно наблюдать не только со стороны специалистов-конструкторов/технологов, но и со стороны начальников конструкторских бюро, а также главных технологов. В связи с этим очевидно, что внедрение PDM-системы со стороны заказчика должен курировать один из топ-менеджеров компании, мотивация которого – это эффективность работы всего предприятия в целом. Выполнение данного условия существенно влияет на успех проекта внедрения и достижение эффекта от внедрения на требуемом уровне.