О клиенте

Компания клиента занимается производством метрологического оборудования для учета и сбережения энергетических ресурсов.

До проекта в компании использовалось большое количество разрозненных систем:

-

Система для учета операционной деятельности

-

Система хранения технических параметров продукции (система "Прибор")

-

1С:Бухгалтерия ПРОФ

-

1С:Зарплата и управление персоналом ПРОФ

-

1С:Документооборот

Задачи

Используемые в компании системы не позволяли автоматизировать ряд важнейших для предприятия задач в части производства, закупок и продаж.

Внедрение системы 1С:ERP должно было обеспечить:

-

Прозрачность производственных процессов

-

Сквозной учет по сериям

-

Ускорение формирования плана закупок

-

Создание удобных механизмов для резервирования на складе

-

Ведение сквозного планирования и бюджетирования

-

Наглядный контроль лимитов

-

Оптимизация процессов согласования

Решение

В компании внедрены следующие подсистемы 1С:ERP с максимальным сохранением типового функционала:

-

Закупки

-

Продажи

-

Склад (с использованием ТСД)

-

Производство

-

Казначейство

-

Бюджетирование

-

Управленческий учет

Настроена интеграция с другими системами в необходимом объеме.

Адаптация системы 1С:ERP под специфику процессов компании

При внедрении проекта мы руководствовались принципом максимального сохранения типового функционала. Но, как и в большинстве проектов, часть процессов было необходимо адаптировать. Расскажем о них подробнее.

Технические параметры изделий, выпускаемых компанией, хранятся в системе "Прибор". Чтобы избежать хранения и обработки большого объема тех информации на стороне 1С:ERP и, в то же время, для сбора полной информации о выпущенной продукции из двух систем, , между системами настроена интеграция, которая позволяет:

-

По серии идентифицировать товар,

-

Иметь возможность посмотреть его технические характеристики,

-

Вести точный учет выпущенной продукции.

В 1С:ERP доработан справочник "Виды номенклатуры" – созданы дополнительные реквизиты для готовой продукции:

-

Тип прибора,

-

Необходимость проверки ОТК,

-

Параметр для определения номинального расхода.

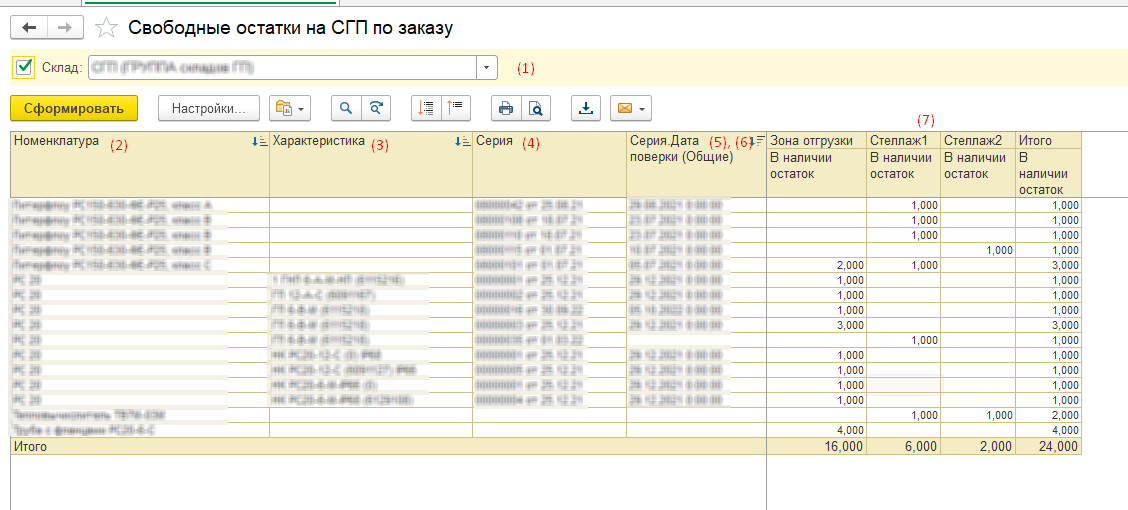

С помощью интеграции реализовано автоматическое внесение даты поверки в серию номенклатуры, а также проверка уникальности номера серии.

Резервирование необходимой продукции на складе также происходит автоматически. На основании "Заказ клиента" система резервирует товар с максимальным сроком годности. Доступные для автоматического резервирования позиции в разрезе сроков годности пользователь может увидеть в специальном отчете.

Для автоматического заполнения серий в документе "Расходный ордер" создана обработка.

Разработан внутренний механизм "Преодоления стоп-листа", который позволяет обойти ограничение на отгрузку при достижении определенного порога задолженности клиентом путём оформления "кредитного" договора и переноса на него долга до погашения. При этом документ проходит полный маршрут согласования с ответственными лицами.

В типовую печатную форму "Универсального передаточного документа" (УПД) внесены корректировки: доработана возможность вывода серий совместно с номенклатурой и характеристикой.

Для автоматизации заполнения "Плана закупок" создан новый реквизит в справочнике "Виды планов", который позволяет переносить отрицательные показатели на следующий период в рамках одного документа.

Для работы менеджера по планированию доработано рабочее место "Формирование заказов поставщикам по плану": обработка позволяет использовать два типовых механизма для формирования заказов поставщикам – формирование по плану и по потребностям с учетом остатков на складах.

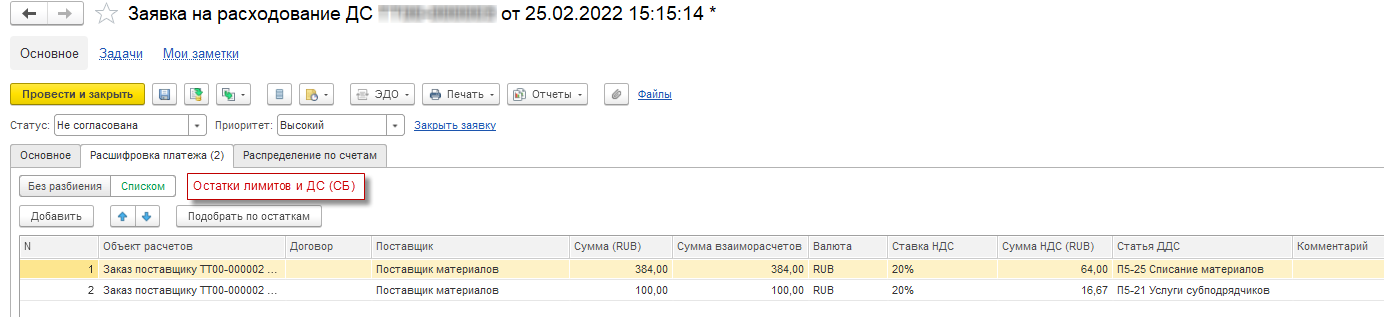

Для удобства принятия решений при согласовании "Заявки на расходование денежных средств" в документ добавлена информация о сумме остатков по лимитам по выбранным статьям ДДС.

Результаты проекта

-

Созданы условия для получения детализированных и точных данных о ходе и результатах производственного процесса.

-

Реализовано отслеживание продукции по серийным номерам.

-

Оптимизировано осуществление закупок.

-

Минимизировано влияние человеческого фактора.