Кейс из нашей практики: заказчик хотел упростить работу с ТМЦ, настроить оперативный обмен данными между системами PLM и ERP, а также быстро отслеживать потребности.

О клиенте

Наш клиент – "ЗПИ Альтернатива" – крупный завод по производству изделий из пластика.

У предприятия есть собственное конструкторское бюро, которое занимается разработкой пресс-форм – как для обеспечения внутренних потребностей, так и на заказ.

На заводе уже была внедрена система 1С:ERP, в которой работали, в частности, сотрудники склада. В конструкторском бюро клиента использовалась PLM-система, на момент старта проекта не интегрированная с 1С:ERP. Коммуникация между отделами осуществлялась только при помощи бумажного документооборота.

Задачи

Клиент пришёл с конкретными задачами:

-

Ускорить работу с ТМЦ на складе

-

Оперативно выявлять потребности

-

Снизить влияние человеческого фактора

Решение

Необходимо было найти решение, которое бы не повлияло на существующую ИТ-архитектуру заказчика. Для этого специалисты группы компаний "СофтБаланс" разработали в 1С:ERP автоматизированное рабочее место (АРМ) "Бюро инструментального хозяйства" (сокращенно – БИХ) для сотрудников склада и реализовали интеграцию PLM и ERP систем при помощи шины данных.

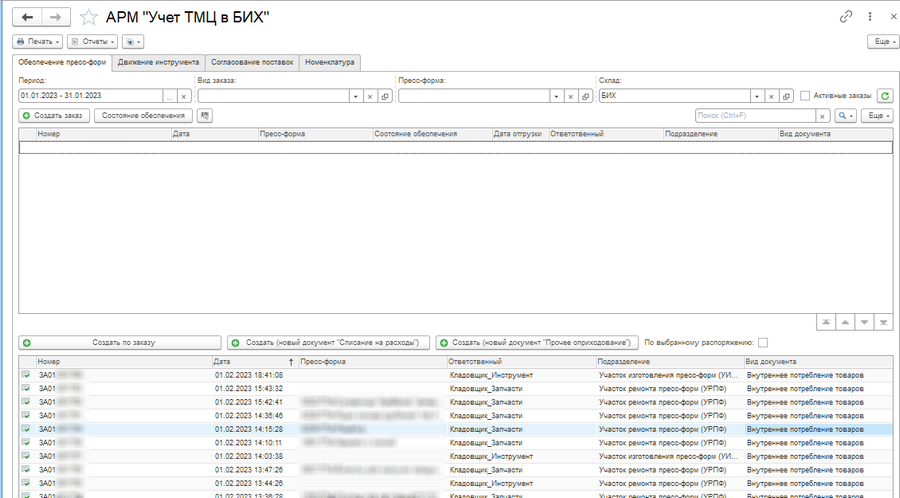

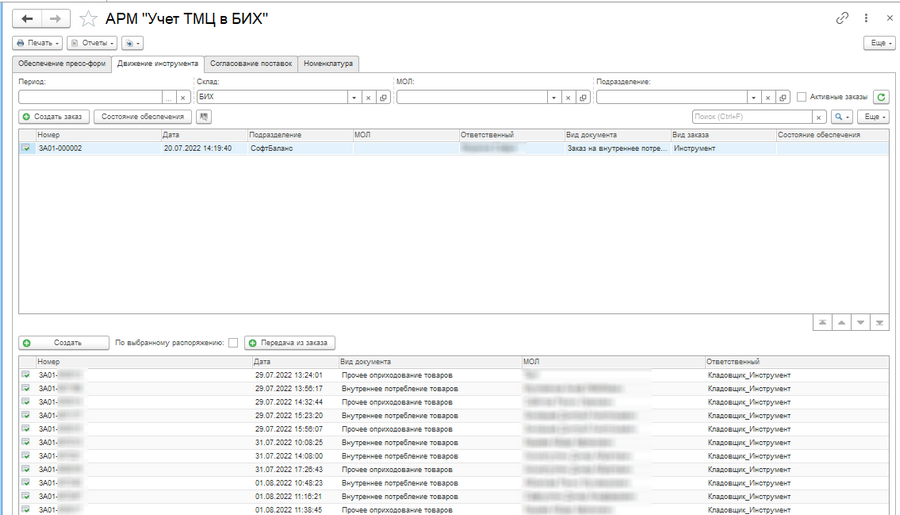

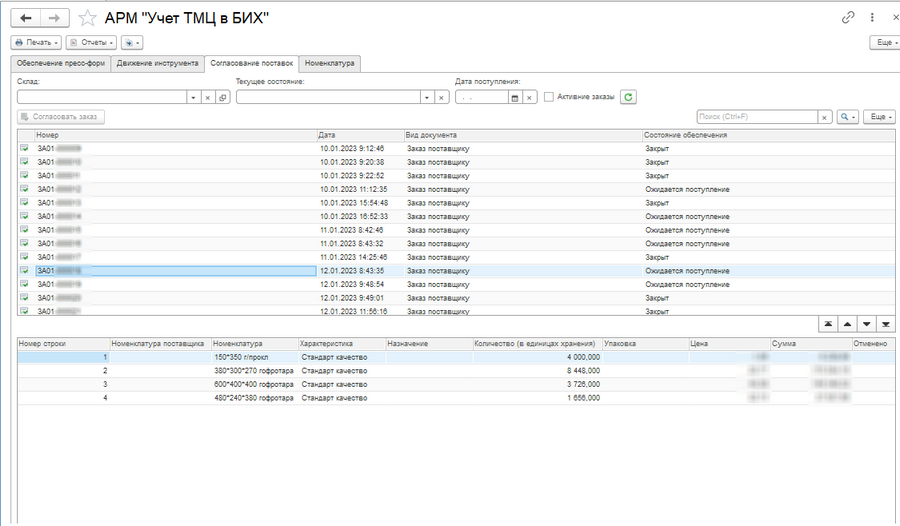

Разработанное АРМ "БИХ" позволяет в одном окне выполнять следующие задачи:

1. Контролировать все этапы работы с ТМЦ: поступление, списание, выдача на производство и ремонт.

2. Отслеживать движение инструментов: выдача и возврат осуществляются по штрихкоду.

3. Формировать заказы и согласовывать поставки: система отслеживает, тот ли материал заказан, а также контролирует его цену, сравнивая с предыдущими поставками.

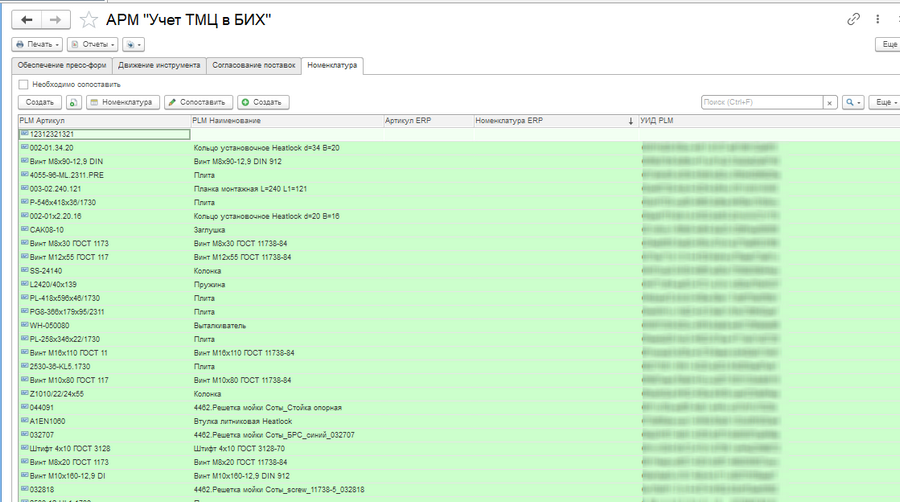

4. Сопоставлять номенклатурные позиции с PLM.

Поскольку конструкторская документация хранится в PLM и в соответствии с ней необходимо обеспечивать потребности, мы разработали регистр, который автоматически сопоставляет номенклатурные позиции в 1С:ERP и PLM. На основании потребности, полученной из PLM, и данных об остатках на складах в 1С:ERP формируется выдача ТМЦ, резерв или заказ поставщикам.

Интеграция PLM и ERP систем реализована с помощью шины данных. Разработаны маршруты отправки сообщений, настроено автоматическое формирование регламентного задания: информация о потребностях поступает в 1С:ERP через определенные временные интервалы.

Результаты

-

Оперативное формирование потребности

-

Мониторинг остатков

-

Формирование резервов

-

Отказ от бумажных носителей

-

Бесшовность обмена, удобство работы сотрудников в привычных им программах

За счет автоматического сопоставления НСИ изменения в конструкторской документации никак не влияют на длительность процесса закупки/передачи на производство ТМЦ

Комментарий представителя заказчика

Габитов Радик Талгатович, заместитель генерального директора по экономике, ООО "ЗПИ "Альтернатива":

"Основная проблема до автоматизации БИХ на базе 1С:ERP –потеря времени и ресурсов из-за большого количества ручных операций на складе, бумажного документооборота.

Ручной ввод операций в складские журналы, непрозрачный учет ТМЦ, долгие сроки получения информации о расходах и стоимости изготовления оснасток, ошибки, потери времени на поиск ТМЦ, простои инструментального производства из-за несвоевременного закупа материалов – такой была ситуация на складе, с типичными проблемами отсутствия должной автоматизации.

После реализации проекта получили возможность оперативно вести складской учет, видеть потребности ТМЦ, планировать закупки. Проведена огромная работа по управлению НСИ инструментального производства, исключению дубликатов и противоречий. Благодаря интеграции 1С с PLM системой получили сквозной процесс управления жизненным циклом оснастки - от изготовления до техобслуживания и ремонта в процессе эксплуатации.

Отдельно отмечу разработанное удобное АРМ с понятным и простым интерфейсом, четкое обучение по стороны разработчиков и качественный ввод решения в эксплуатацию. Благодаря этому кладовщики БИХ с большим вовлечением приняли участие в проекте внедрения 1С:ERP на складе БИХ, полностью отсутствовало какое-либо сопротивление".