Пищевое производство имеет свою специфику. Как мы её учитывали при внедрении 1С:ERP – рассказываем в этой статье на примере автоматизации кондитерского предприятия.

Какие задачи должна решать ERP-система 1С для пищевого производства

- Планировать суточные задания от доступного объема загрузки линии. Процесс требовал доработки, так как в типовой системе формируется задание, и выполнение растягивается по дням. Заказчик хотел запускать производство исходя из суточной загрузки производственных линий;

- Учесть частое перепланирование производства. Сменное задание на производстве в любой момент могло измениться, даже во время работы мастера мог измениться объем выпуска продукции. Заказчик хотел реализовать возможность оперативно вносить изменения;

- Потребность формирования сменных заданий – предприятие заказчика работало в две смены;

- Котловое распределение материальных затрат. Мастер распределял затраты на все сменное задание, а не на производство или продукцию. Система должна автоматически распределять затраты по операциям пропорционально нормативам. Также необходимо было реализовать возможность использовать разрешение на замену уже в процессе производственной операции;

- Минимизировать пользовательский документооборот без потери функциональности. Весь документооборот заказчика был основан на типовом функционале 1С:ERP;

- Заказчик в нашем случае не был готов собирать данные с АСУ ТП, поэтому все данные по фактическому расходу материалов должны были отражаться вручную мастером на своем рабочем месте.

- Потребность в удобных рабочих местах для пользователей, поскольку данные должны были отражаться пользователями в системе вручную:

- Диспетчер производства выполняет планирование сменных и суточных заданий;

- Мастер смены отражает фактический расход материалов и выработку по бригадам и сотрудникам;

- Экономист контролирует фактический выпуск по суточным заданиям: расход материалов, количество выпущенной продукции, брак и так далее;

- Кладовщик отвечает за обеспечение сменно-суточных заданий и контролирует запасы на складе;

- Технолог отвечает за разрешение на замену, формирование ресурсных спецификаций и нормативно-справочную информацию.

Исходя из задач предприятия заказчика, специалистами группы компаний "СофтБаланс" была предложена реализация в 1С:ERP автоматизированных рабочих мест:

- АРМ Диспетчера производства;

- АРМ Отчет матера смены;

- АРМ Отчет мастера о составе смены;

- АРМ Экономиста;

- АРМ Кладовщика;

- АРМ Вспомогательные работы.

Рассмотрим каждое решение подробнее.

Автоматизированное рабочее место Диспетчера производства

АРМ Диспетчера производства работает по площадкам, поскольку у заказчика несколько производственных мест – их необходимо было разделить. Площадка в системе появляется автоматически – в зависимости от того, к какой прикреплен пользователь.

В АРМе заполняются задания на производство, которые были предварительно сформированы, но еще не запланированы. Проводится анализ объема продукции исходя из доступности линии. В доработке диспетчер определяет, на какой объем можно загрузить производственную линию в сутки. После этого отдает задание в работу, формирует документы и сменные задания.

Кроме того, заказчик хотел знать объем продукции в килограммах и тоннах, который может выпустить производственная линия. В доработке 1С:ERP такие данные можно посмотреть.

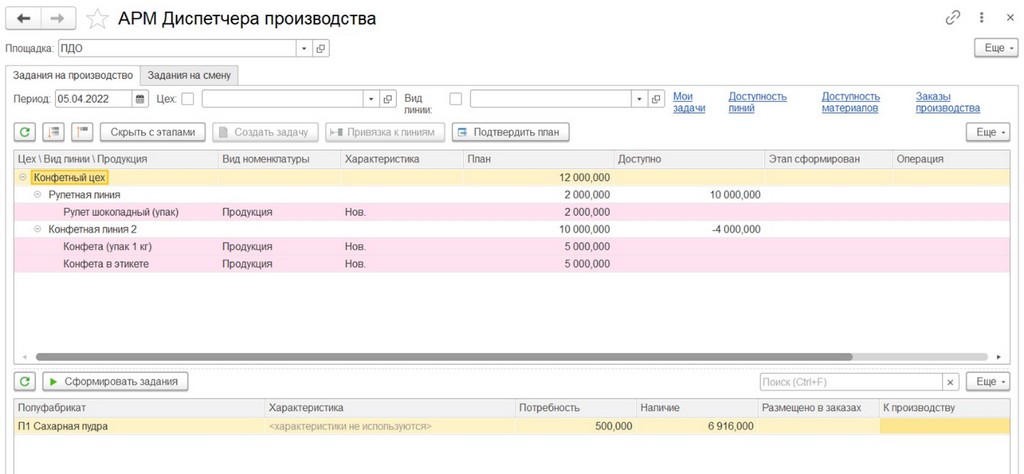

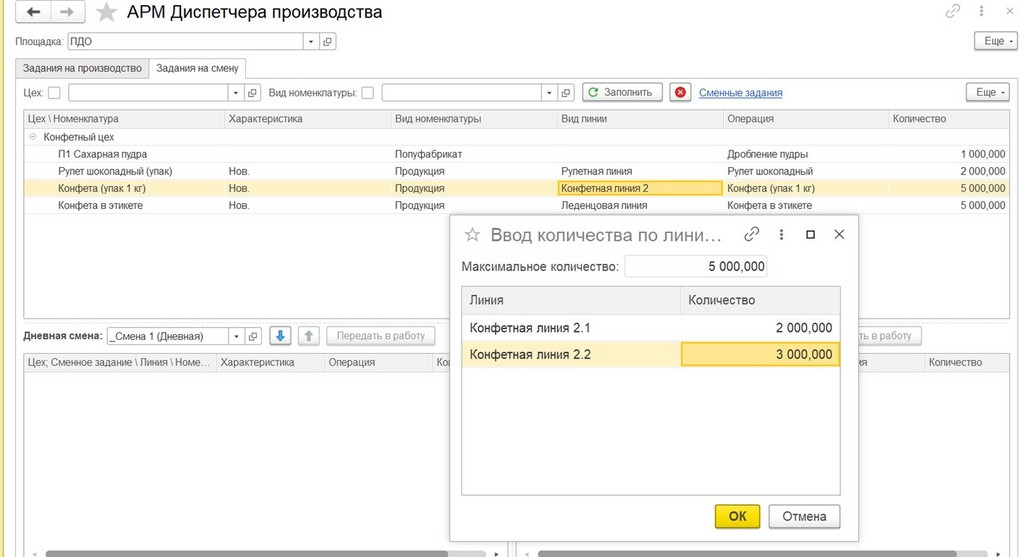

В АРМе диспетчер видит задания для разных видов линий, какой объем доступен. На скриншоте ниже отражена перегрузка – доступно меньше, чем было запланировано на линию.

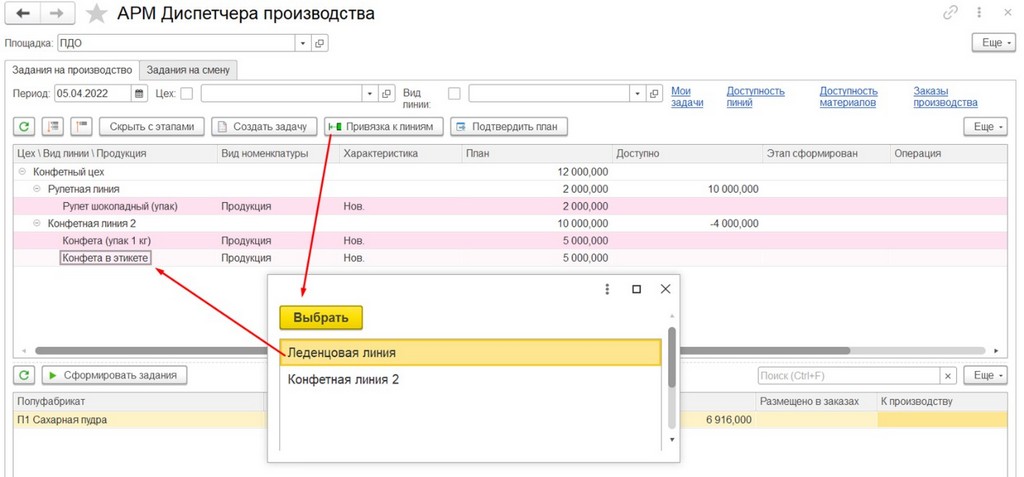

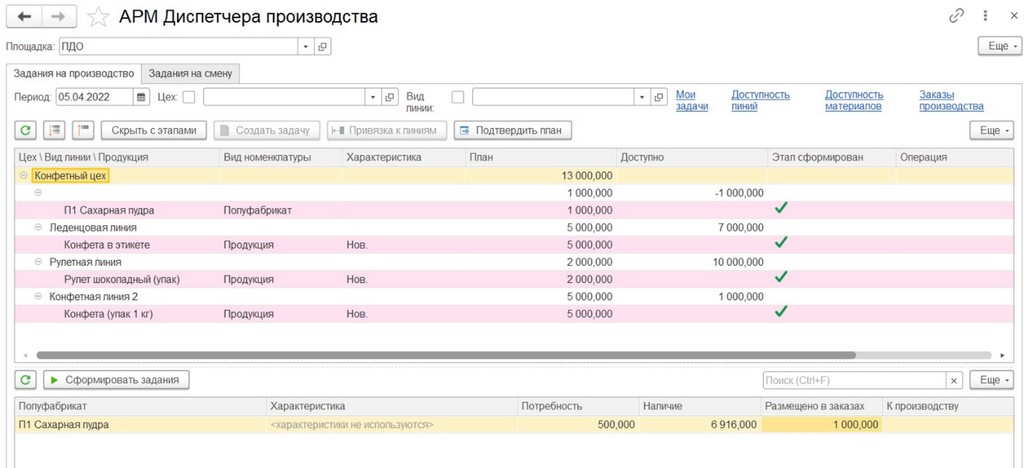

Система позволяет выполнить переброс, если на предприятии есть альтернативные рабочие центры, и привязать задание на другой вид линии.

В случае смены рабочего центра, объем работ и доступность линии будет пересчитана.

Система позволяет анализировать полуфабрикаты, необходимые для суточного задания. Это отражено в нижней таблице АРМа. Если полуфабрикатов на складе недостаточно, то система уведомит, и по команде "Сформировать задание" можно создать задание на выпуск недостающих полуфабрикатов.

По гиперссылкам можно проверить доступность рабочих центров. Например, если на линии ремонт, то это зафиксируется, и система не может ничего запланировать.

Также, система анализирует доступность материалов под суточное задание. Если чего-то не хватает, то строки подсвечиваются красным. Через отчет "Обеспечение производства материалами" можно оценить, чего именно не хватает и насколько это критично – нужно ли отменять задание. Система анализирует не только цеховой склад: можно настроить проверку доступности материалов по всем складам.

Если суточное задание соответствует возможностям производства, то выполняется подтверждение плана и пакетное формирование этапов производства.

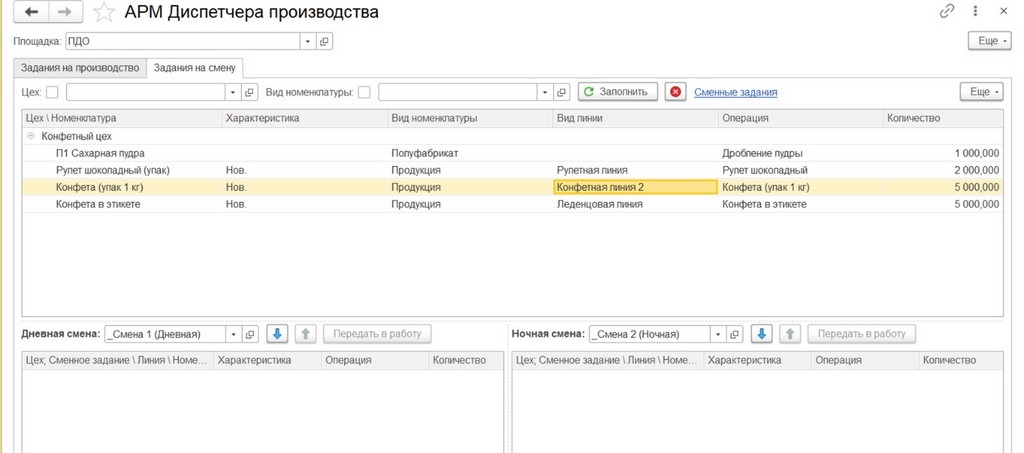

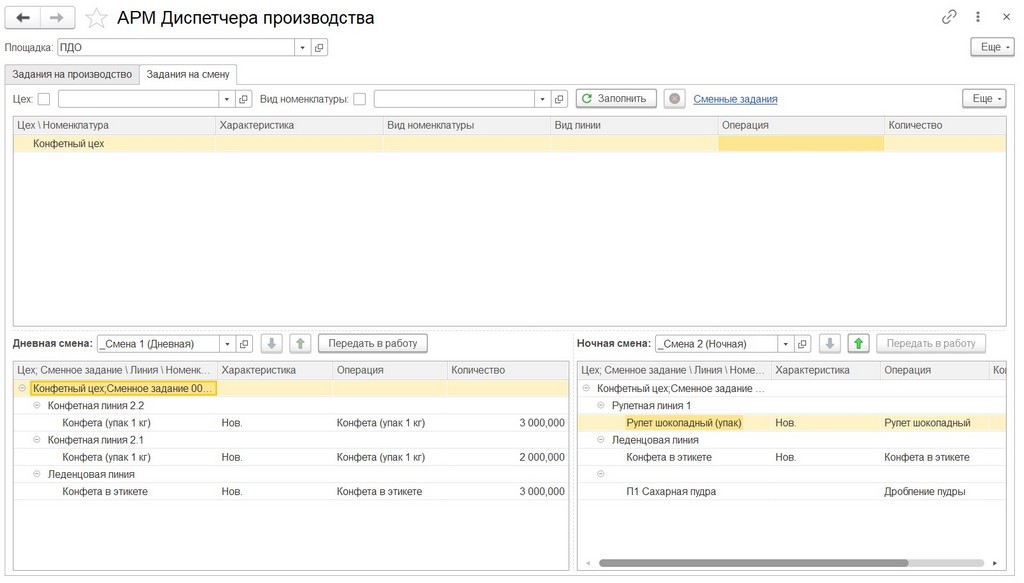

Когда задание на сутки сформировано, выполняется распределение на день и ночь. Задания перетаскиваются в окно смены внизу экрана.

При распределении можно выбрать рабочую линию и объем выпуска, если по одному заданию предусмотрено несколько рабочих центров.

После распределения выполняется подтверждение сменного задания.

Автоматизированное рабочее место Кладовщика

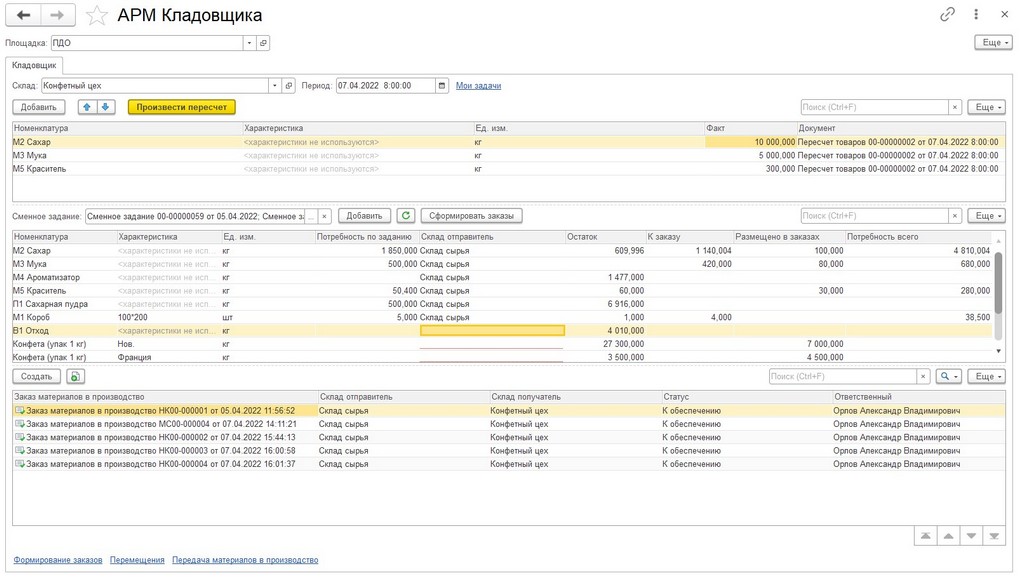

Когда сменное задание подтверждено, кладовщик выполняет анализ потребностей производства, остатков на складе, а также количество материалов, размещенных в заказе на основные склады. Система рекомендует определенное количество к заказу. По команде "Сформировать заказы" кладовщик бронирует материалы.

Также в АРМе кладовщик может пересчитывать товары. В верхней таблице он выбирает товар, указывает фактическое количество на складе и производит перерасчет.

Автоматизированное рабочее место Мастера смены

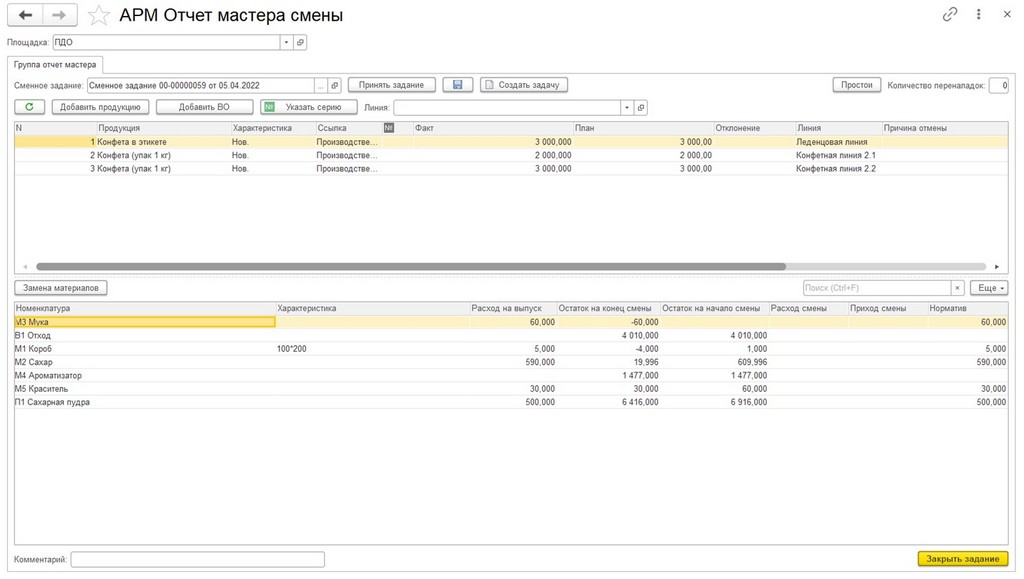

АРМ предназначен для отражения фактического выпуска и расхода материалов.

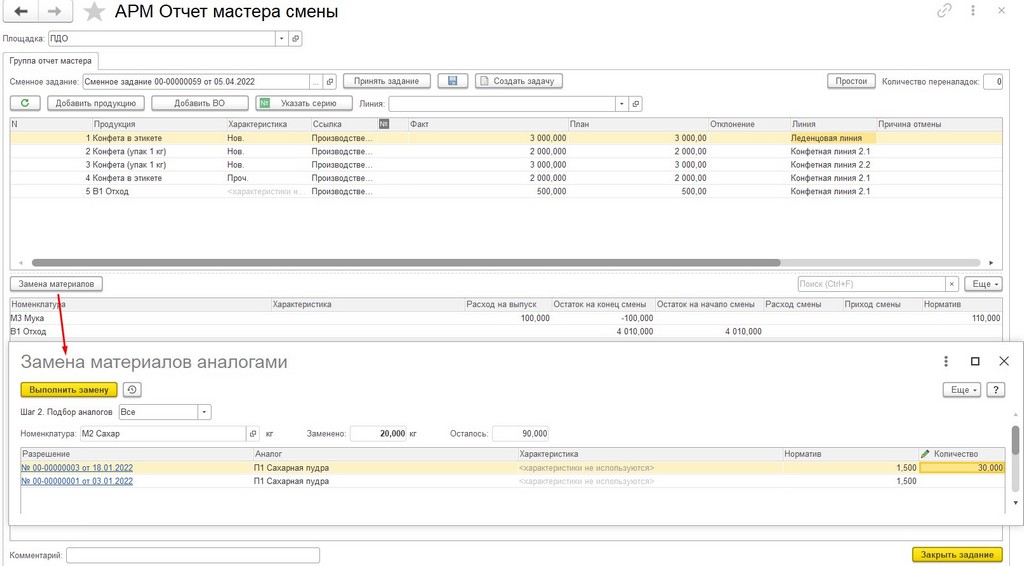

Мастер выбирает свое сменное задание и заполняет продукцию, которую он должен выпустить, плановое количество и рабочий центр. В нижней таблице отражены материалы, которые он может израсходовать исходя из сменного задания. Мастер смены видит норматив по выпуску на все сменное задание – он отражает расход материалов в целом на цех, а не на каждую производственную операцию отдельно. Система автоматически распределяет расход пропорционально нормативам и выпуску.

Если чего-то нет в нормативах, то по такому материалу мастер не может отразить расход. В этом случае он может применить замену материалов, и система автоматически рассчитает норматив.

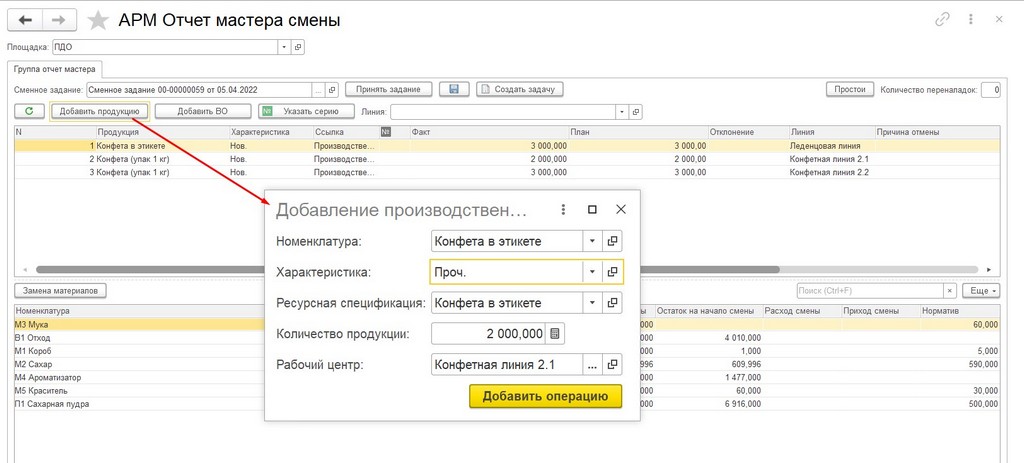

Также мастер смены может оперативно добавлять новую продукцию к выпуску по команде "Добавить продукцию". В АРМе он выбирает ресурсную спецификацию и рабочую линию. Система автоматически формирует пакет документов для включения продукции в сменное задание.

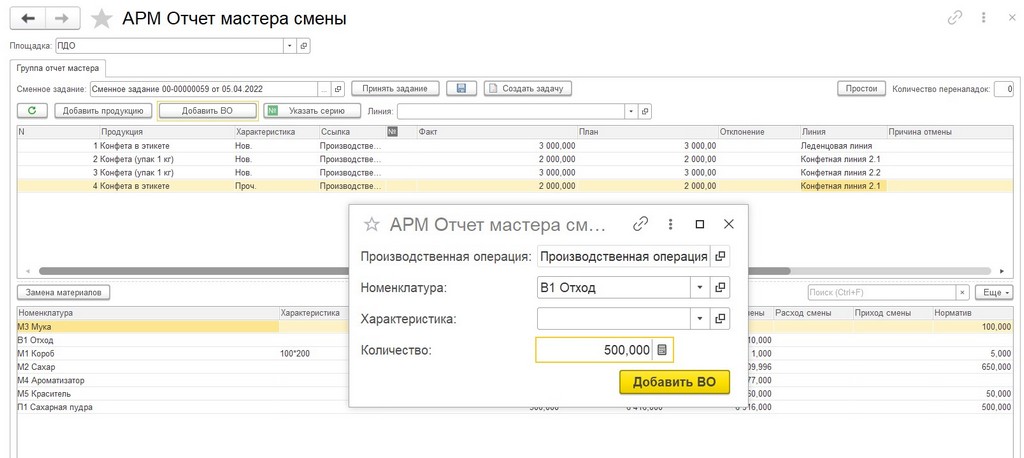

Мастер смены может внести список возвратных отходов. Для этого он указывает количество возвратного отхода и операцию, по которой происходит выпуск. Система автоматически добавляет выпуск возвратного отхода на производственную операцию.

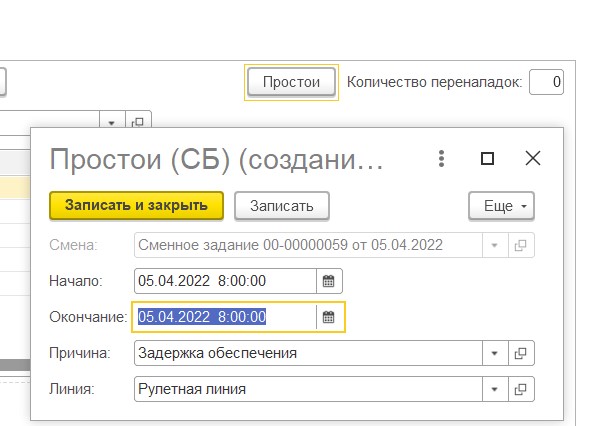

Кроме того, в АРМе предусмотрена возможность указать простой производства и количество переналадок для анализа причин.

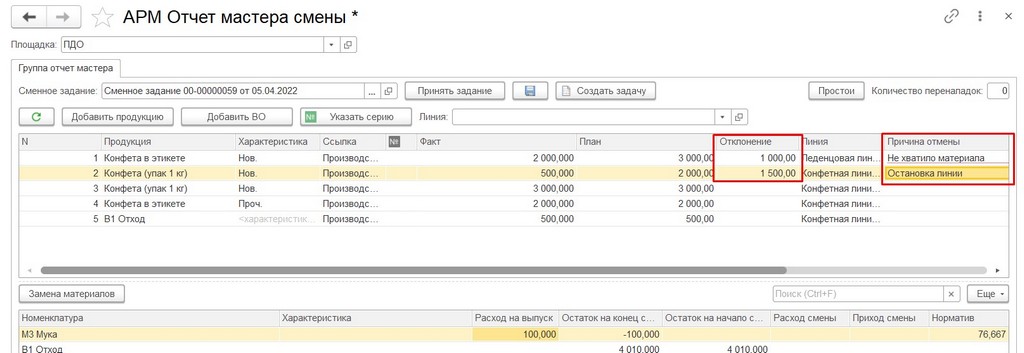

При закрытии сменного задания мастер указывает фактический выпуск продукции. Если значение меньше плана, то мастер указывает причину отмены производства. Система пересчитывает нормативы по расходам материалов на фактический выпуск.

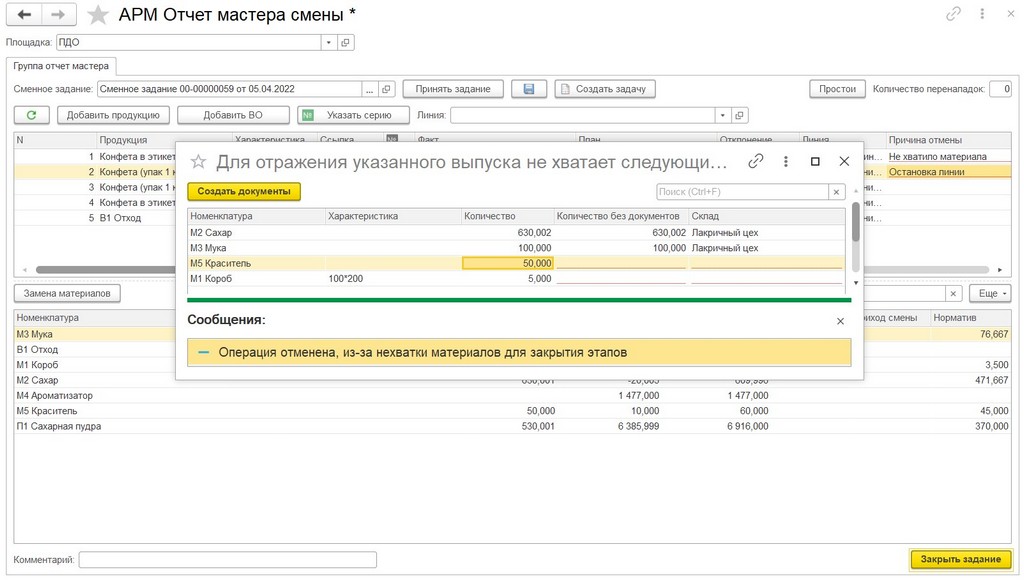

Может сложиться ситуация, когда по данным системы не хватает какого-то материала. Такое возможно, например, когда мастер ночной смены взял материал из другого цеха и не отразил в системе, поскольку данные заносит кладовщик. Соответственно, чтобы мастер смены всегда мог закрыть задание, реализована возможность формирования документов на недостающее количество материалов. Система оповещает мастера, какого материала не хватает для закрытия сменного задания, он указывает с какого склада были получены позиции, и выполняется оприходование.

Автоматизированное рабочее место "Отчет мастера о составе смены"

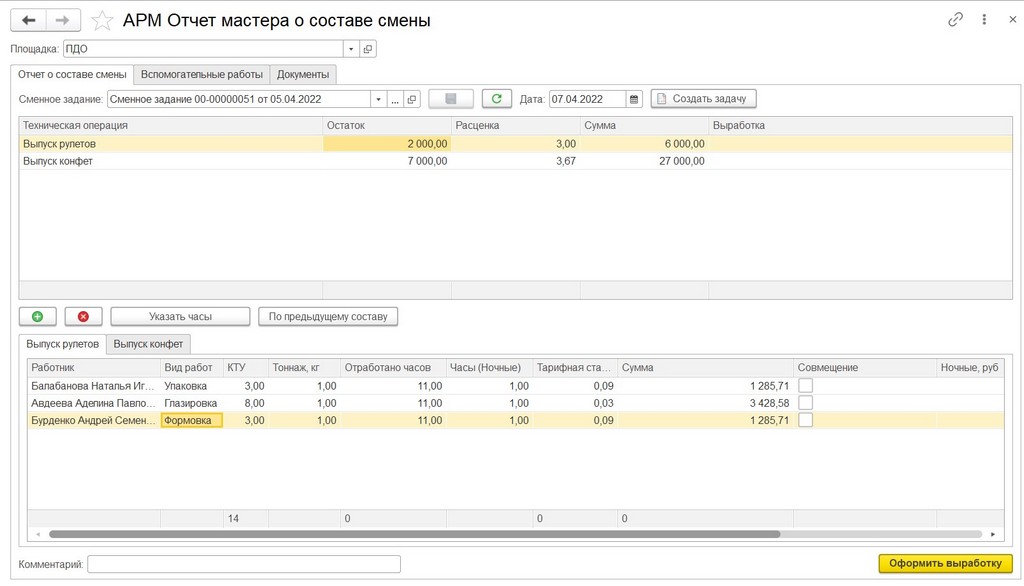

У мастера смены распределяет выработку по работникам. По технологической операции собираются все выполненные работы за смену и происходит распределение: указывает сотрудников, виды работ – сюда привязывается КТУ. В соответствии с этим выполняется распределение общей выработки.

Также распределение может выполняться пропорционально тоннажу – это определяется настройкой для вида работ. В таком случае мастер смены заносит данные вручную.

Выработка распределяется по количеству часов – в зависимости от продолжительности работ. В системе можно фиксировать ночные часы для дополнительного начисления. Если работник был на нескольких видах работ, то отмечается совмещение.

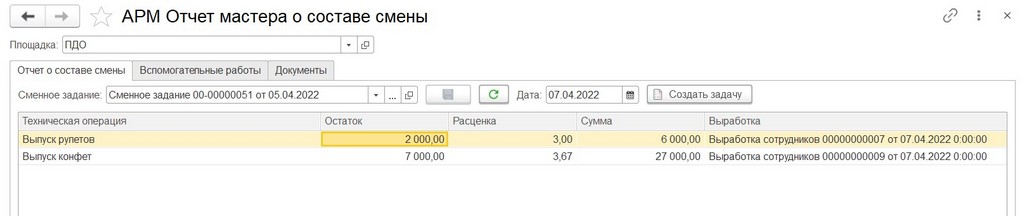

По результатам распределения выполняется оформление выработки.

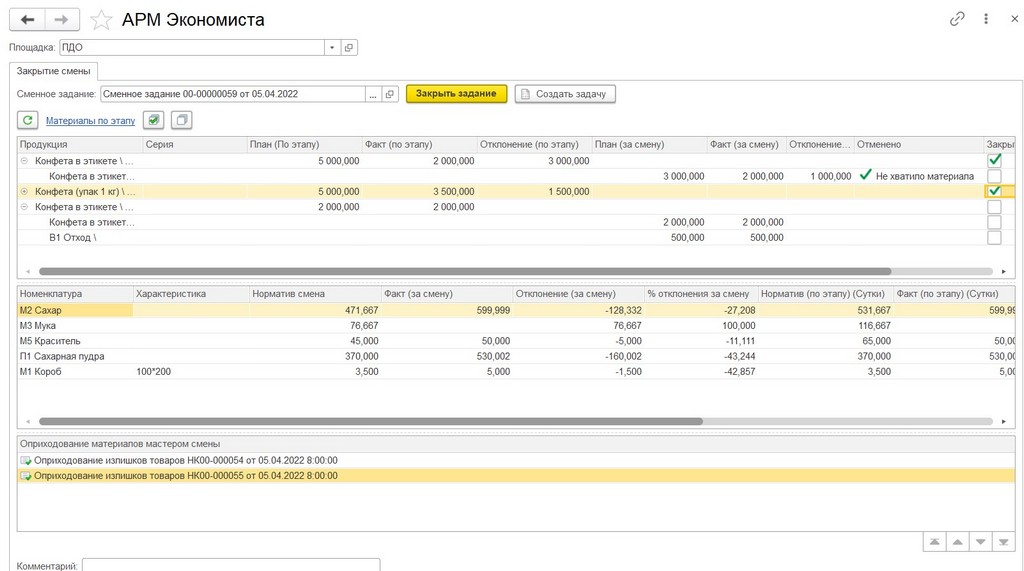

Автоматизированное рабочее место Экономиста

По закрытым сменным заданиям выполняет анализ экономист производства в отдельном АРМе. Алгоритм следующий:

-

Экономист выбирает сменное задание;

-

Анализирует план и факт на сутки;

-

Анализирует план и факт за смену.

Экономист видит все расходы производства и отклонения, например, отмену производства по заданию. При необходимости экономист может расшифровать все затраты по этапу производства через гиперссылку "Материалы по этапу". Здесь можно сделать необходимые корректировки. Если мастеру смены чего-то не хватило, и он оприходовал материалы с другого склада, то экономист анализирует, в чем была причина.

Если по суточному заданию и выпуску все в норме, то экономист отмечает галочками этапы производства и закрывает задание. Система выполняет закрытие этапов производства.

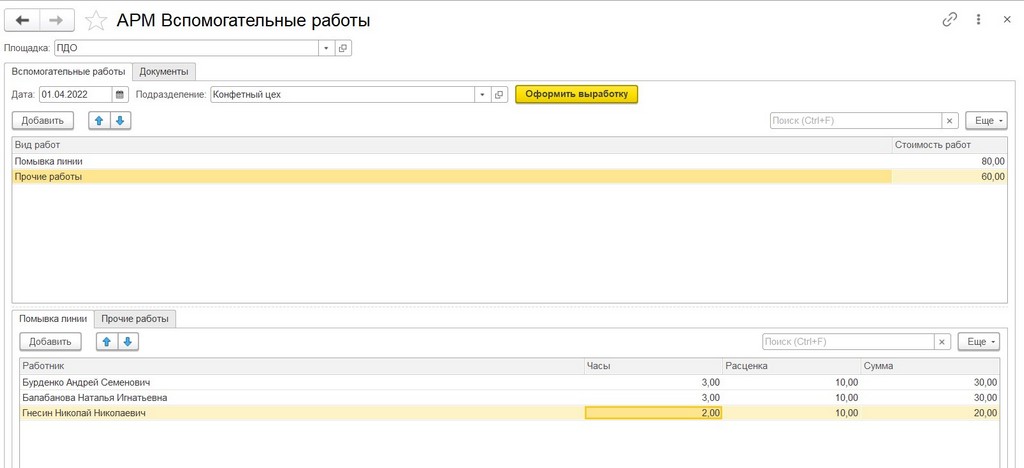

Автоматизированное рабочее место "Вспомогательные работы"

Реализована возможность отражать дополнительные работы по производству, чтобы в дальнейшем можно было анализировать затраты по вспомогательным задачам. Например, уборка линии.

Мастер смены отражает выполненные работы, сотрудников, часы. Система автоматически рассчитывает общую сумму работ.

Формируется пакет документов для отражения выработки. У заказчика реализована интеграция систем 1C:ERP и 1С:ЗУП, поэтому была задача сделать типовой обмен и отражать работу сотрудников только через выработку.

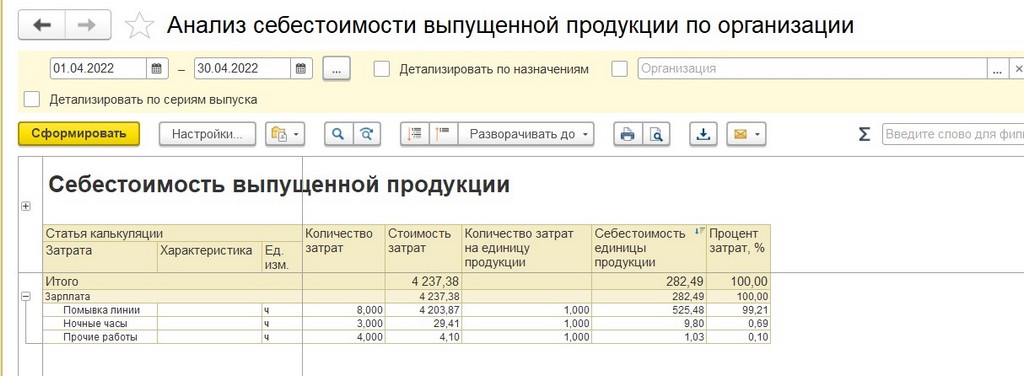

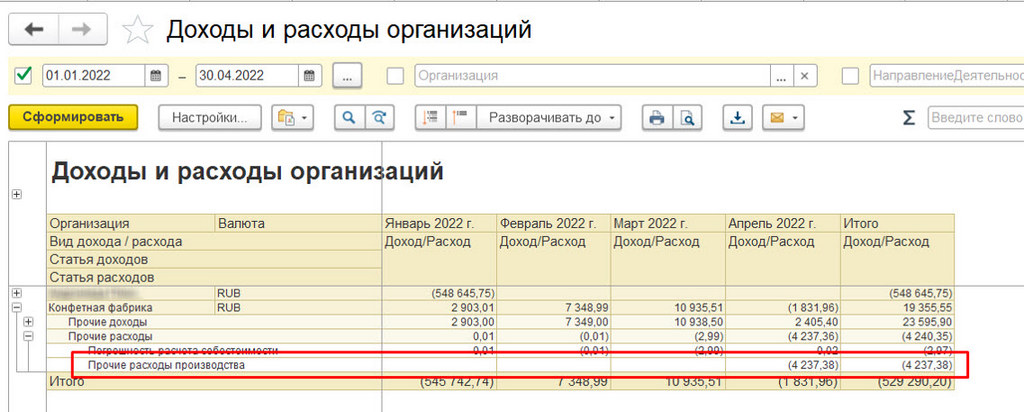

В результате в системе можно посчитать себестоимость вспомогательных работ.

В конце месяца через распределение материалов можно выполнить списание вспомогательных работ на статью затрат. Например, на финансовый результат либо включить в себестоимость продукции.

Итог автоматизации – ERP-система, соответствующая потребностям кондитерского производства

- Автоматизированные рабочие места пользователей удобны в работе и позволяют вносить всю необходимую информацию в систему 1С:ERP;

- Значительная часть документов формируется автоматически;

- Настроен типовой обмен 1С:ERP и 1С:ЗУП;

- Учтены все особенности работы предприятия заказчика:

- Планирование исходя из загрузки рабочих линий,

- Формирование сменных заданий на производство,

- Данные о готовой продукции доступны в килограммах и тоннах,

- Реализована возможность оперативно вносить изменения,

- Распределение затрат на смену с автоматическим распределением системой.